Nie byłoby rozwoju obrabiarek (o czym wspomniałem w poprzednim wpisie) bez rozwoju narzędzi, ale i na odwrót, rozwój narzędzi wymusza coraz to nowsze rozwiązania konstrukcyjne obrabiarek. Nowoczesne maszyny których wrzeciona mogą obracać się z prędkością kilkudziesięciu tysięcy obrotów na minutę. Dla zobrazowania, pralka w cyklu wirowania, to obroty bębna rzędu 1000-1300 obr/min, silnik samochodowy to obroty do 6000-7000 obr/min, no chyba ze jest to bolid F1 – wtedy obroty sięgają 15000 obr/min, ale to i tak mniej niż typowe elektrowrzeciono obrabiarki skrawającej. To sprawia, że narzędzie frezarskie przy tych obrotach jest w stanie generować kilkaset wiórów na sekundę. Nowoczesna obróbka stawia szereg wymagań w stosunku do narzędzi skrawających:

- praca w zakresie HSC – obróbki szybkościwej (ang. High Speed Cutting) oraz HPC – obróbki wysokowydajnej (High Performance Cutting)

- wydłużenie okresu trwałości ostrza

- znaczące zredukowanie poziomu drgań

- podwyższenie wydajności objętościowej

- zapewnienie dobrej jakości powierzchni obrabianej

- dobra przewodność cieplna

- duża udarność

- odporność zmęczeniowa

- mała rozszerzalność cieplna.

Powyższe nie wyczerpują wszystkich wymogów jakie stawiane są narzędziom skrawającym. Rozwój narzędzi skrawających jest również ściśle związany z rozwojem materiałów, które są stosowane na narzędzia skrawające. Można wyodrębnić cztery cechy, które zawsze towarzyszą w rozwoju materiałów narzędziowych:

- twardość (nadwyżka twardości w stosunku do przedmiotu obrabianego

- wytrzymałość

- zachowanie właściwości skrawnych w podwyższonych temperaturach

- odporność na ścieranie.

Mając na uwadze te cechy na przestrzeni od XIX do XXI wieku rozwijały się grupy materiałów narzędziowych. Jako pierwsze pojawiły się stale narzędziowe z podziałem na stopowe i niestopowe. Stosowane były na proste narzędzia skrawające (rysunek 1)

Rys. 1. Przykładowe narzędzia wykonane ze stali narzędziowej

Kolejną grupę stanowi stal szybkotnąca. Pomimo iż jest to materiał wynaleziony w XIX wieku, to dzięki swoim doskonałym właściwościom, do dziś znajduje szerokie zastosowanie w produkcji, zwłaszcza skomplikowanych geometrycznie narzędzi (rys. 2)

Rys. 2. Narzędzia ze stali szybkotnącej

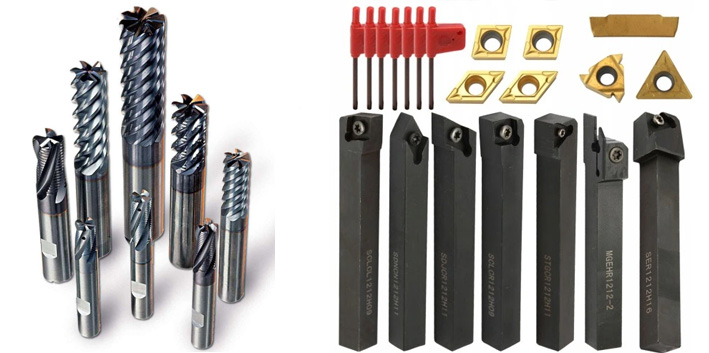

Najbardziej popularną grupą i najszerzej stosowaną w dzisiejszych czasach są narzędzia wykonane z węglików spiekanych. Jest to bardzo twardy materiał, który zrewolucjonizował proces skrawania, pozwolił w znaczący sposób przyspieszyć prędkość obróbki oraz wydajność procesu. Materiał ten może być wykorzystany do produkcji całych narzędzi lub tylko do płytek skrawających mocowanych w korpusie narzędziowym. Przykładowe narzędzia wykonane z węglików spiekanych możesz zobaczyć na rysunku 3.

Rys. 3. Narzędzia z węglików spiekanych

Nowoczesną grupą są tzw. materiały supertwarde np. diament polikrystaliczny czy regularny azotek boru. To materiały z najwyższej (i najdroższej) półki, dlatego nigdy nie są wykorzystywane do produkcji całych narzędzi, a jedynie do płytek skrawających lub nawet do samych naroży w tych płytkach , co pokazano na rysunku 4.

Rys. 4. Narzędzia wykonane z materiałów supertwardych

Rozwój materiałów narzędziowych to główna droga do rozwoju narzędzi, ale nie jedyna. Wyróżnić można również, optymalizację geometrii, powłoki stosowane na powierzchnie robocze narzędzi, standaryzacja itp.

Dr inż. Jakub Matuszak

Katedra Podstaw Inżynierii Produkcji

Politechnika Lubelska

Projekt współfinansowany ze środków Unii Europejskiej w ramach Europejskiego Funduszu Społecznego, Program Operacyjny Wiedza Edukacja Rozwój 2014-2020 "PL2022 - Zintegrowany Program Rozwoju Politechniki Lubelskiej" POWR.03.05.00-00-Z036/17